精益求精,驱动变革 天行健咨询TPM与精益生产管理实践案例

在当今竞争激烈的制造业环境中,企业持续提升运营效率、降低成本的诉求愈发迫切。精益生产与全员生产维护(TPM)作为两大核心管理方法论,已成为企业迈向卓越运营的基石。天行健精益生产管理咨询公司,凭借其深厚的行业积淀与实战经验,为企业量身定制解决方案,助力其实现系统性突破。以下将通过一个综合性咨询案例,展现在其指导下,企业如何成功融合精益与TPM,实现蜕变。

一、 项目背景:传统制造企业的转型之困

某中型汽车零部件制造企业,面临典型增长瓶颈:订单交付准时率不足85%,设备综合效率(OEE)长期徘徊在65%左右,生产线在制品堆积严重,质量波动大,客户投诉时有发生。管理层意识到,传统的粗放式管理已难以为继,亟需引入先进的管理体系来重塑竞争力。

二、 天行健咨询介入:诊断与方案设计

天行健咨询团队入驻后,并未急于推行工具,而是进行了为期两周的深度诊断。通过价值流图析、现场观察、数据分析和人员访谈,团队精准识别出核心痛点:

- 设备管理落后:故障频发,应急维修为主,缺乏预防性维护体系。

- 生产流程浪费多:布局不合理,搬运、等待、过量生产等七大浪费现象突出。

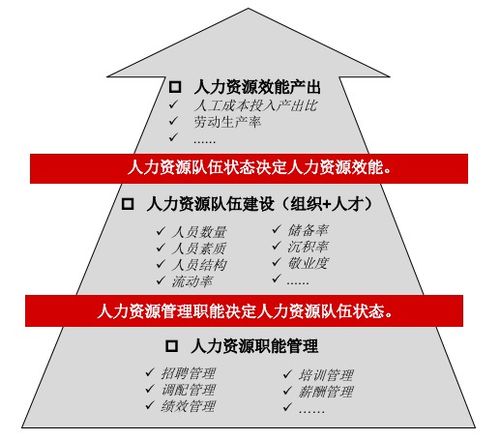

- 人员意识与技能不足:操作工只管操作,维护工只管维修,彼此脱节,缺乏全员参与改善的文化。

- 管理体系缺失:缺乏标准的日常管理、绩效跟踪和持续改善机制。

基于诊断,天行健团队制定了“精益为纲,TPM为基,双轮驱动”的三年变革蓝图。第一阶段聚焦现场基础夯实与TPM导入,第二阶段深化精益流动与效率提升,第三阶段构建自主改善文化与管理体系固化。

三、 实施路径:精益与TPM的深度融合实践

1. TPM基石打造——恢复设备体质

团队首先导入TPM的八大支柱,尤其聚焦于自主维护和专业维护。

- 初期清扫与可视化:带领员工对重点设备进行彻底清扫、点检,并实施标签、标牌等可视化管理,让问题无处隐藏。

- 制定基准与规范:建立设备清扫、点检、润滑、紧固的作业标准书,并培训操作工掌握基本的自主维护技能。

- 故障分析与预防:针对频发故障,运用“为什么-为什么”分析根因,实施改良维护,并逐步建立预防性维护计划。

2. 精益流动优化——消除过程浪费

在设备稳定性初步提升后,同步推进精益改善。

- 单元化生产与布局优化:依据产品族重新规划生产线,将传统的功能式布局改为U型单元线,减少搬运距离与在制品。

- 标准作业与节拍管理:测定工序时间,制定标准作业组合票,实现以客户需求节拍(Takt Time)拉动生产。

- 快速换模(SMED):针对多品种小批量特点,将换模时间从平均2小时缩短至30分钟以内,提升产线柔性。

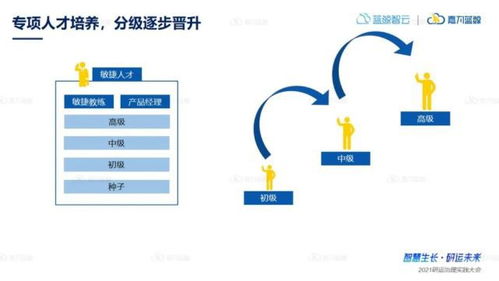

3. 人才育成与文化建设——激发全员智慧

变革的核心是“人”。天行健咨询师通过:

- 分层培训:对高层进行理念导入,对中层进行方法教练,对基层进行技能训练。

- 实践导向的 workshops:组织改善周活动,带领员工亲自动手解决实际问题,在实战中学习工具、收获成果、建立信心。

- 建立激励与分享机制:设立“改善提案制度”和“明星员工/团队”评选,定期举办成果发表会,营造比学赶超的积极氛围。

四、 项目成果:从数字到文化的全面丰收

经过18个月的持续推进,企业面貌焕然一新:

- 关键绩效显著提升:设备综合效率(OEE)从65%提升至82%;订单交付准时率跃升至98%;在制品库存下降45%;质量缺陷率降低60%。

- 现场环境根本改变:车间整洁有序,可视化看板清晰明了,生产流程一目了然。

- 员工意识与能力蜕变:从“被动执行”转变为“主动思考与改善”,形成了数十个活跃的改善小组,年均提交有效改善提案超过200件。

- 管理体系固化:形成了从班组日例会到管理层月度的定期回顾机制,将精益与TPM活动纳入日常管理,确保了变革成果的可持续性。

五、

本案例表明,精益生产与TPM并非孤立的工具集合,而是相辅相成、一体两面的管理系统。精益关注流程的价值流动,TPM保障流动的载体——设备的稳定可靠。天行健精益生产管理咨询公司的成功之道,在于其系统性的思维、定制化的方案以及“授人以渔”的教练式辅导。它们不仅帮助企业取得了立竿见影的业绩改善,更关键的是,为企业植入了一套持续自我革新、追求卓越的基因,这在不确定性成为常态的今天,是企业最宝贵的核心竞争力。

如若转载,请注明出处:http://www.sanshenxing.com/product/57.html

更新时间:2026-02-24 03:34:21